Tartalom

- TL; DR (túl hosszú; nem olvastam)

- Hegesztett és varrat nélküli gyártás a csőkészítési folyamatban

- Lépésről lépésre hegesztett és varrat nélküli acélcsövek gyártási folyamata

- Rúdok, virágzás, lapok és lekerek létrehozása

- Ezen anyagok kidolgozása csövekbe

- Hegesztett és varrat nélküli csövek fejlesztése

- További feldolgozás és galvanizálás

- A csőgyártás története

- Az acélcsövek ereje

Nyersanyagokból, köztük vasból, alumíniumból, szénből, mangánból, titánból, vanádiumból és cirkóniumból készült acélcsövek központi szerepet töltenek be a csövek gyártásában fűtési és vízvezeték-rendszerek, autópálya-technika, autógyártás és akár gyógyszerek (műtéti implantátumokhoz és szívszelepekhez) alkalmazására. .

Az 1800-as évektől a mérnöki áttörésekig visszavezethető fejlesztési módszereik építési módszereik sokszínű célokra illeszkednek a különböző tervekhez.

TL; DR (túl hosszú; nem olvastam)

Az acélcsöveket hegesztéssel vagy varrat nélküli eljárással különféle célokra lehet felépíteni. A csőgyártási folyamat, amelyet évszázadok óta gyakorolnak, magában foglalja az anyag felhasználását alumíniumtól cirkóniumig, különféle lépéseken keresztül, alapanyagoktól a késztermékig, amelyek történelme az orvostudománytól a gyártásig terjedt.

Hegesztett és varrat nélküli gyártás a csőkészítési folyamatban

Az acélcsövek, az autógyártástól a gázcsövekig, vagy ötvözetekből - különféle kémiai elemekből készült fémekből - hegeszthetők, vagy pedig olvasztókemencéből zökkenőmentesen gyárthatók.

Míg a hegesztett csöveket egymással kombinálva kényszerítik, például fűtéssel és hűtéssel, és nehezebb, szigorúbb alkalmazásokhoz, például vízvezeték és gázszállításhoz használják, addig a varrat nélküli csöveket nyújtással és üregeléssel hozzák létre könnyűbb és vékonyabb célokra, például kerékpárok és folyadékok szállítására.

A gyártási módszer nagyban hozzájárul az acélcső különféle kiviteli alakjaihoz. Az átmérő és vastagság megváltoztatása erőssége és rugalmassága szempontjából különbségeket okozhat nagyszabású projekteknél, például gázszállító csővezetékeknél és pontos eszközöknél, mint például injekciós tűk.

A cső zárt szerkezete, legyen az kerek, négyzet alakú vagy bármilyen alakú, bármilyen alkalmazáshoz megfelelhet, a folyadékok áramlásától a korrózió megelőzéséig.

Lépésről lépésre hegesztett és varrat nélküli acélcsövek gyártási folyamata

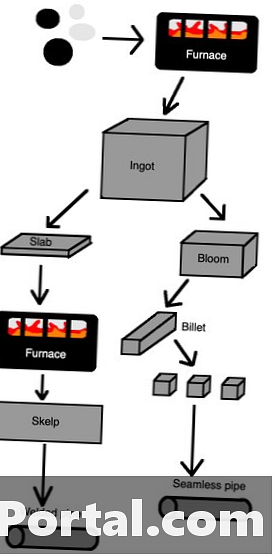

Az acélcsövek gyártásának átfogó folyamata magában foglalja a nyers acél rúddá, virágmá, lemezekké és tuskókká való átalakítását (amelyek mindegyike hegeszthető anyag), egy csővezeték létrehozásával a gyártósoron, és a cső kívánt termékké alakításával.

••• Syed Hussain AtherRúdok, virágzás, lapok és lekerek létrehozása

A vasércet és a kokszt, amely a fűtött szénből gazdag szén-dioxid-tartalmú anyag, kemencében folyékony anyaggá olvadják, majd oxigénnel fújják meg, hogy megolvasztott acélt kapjanak. Ezt az anyagot rúdokká hűtik, nagy acélöntvényekké tárolják és szállítják az anyagokat, amelyeket hengerek között alakítanak ki nagy nyomás alatt.

Néhány rúdot átvezetnek az acélhengerekön, amelyek vékonyabb, hosszabb részekké nyújtják őket, hogy virágzást, közbenső termékeket hozzanak létre az acél és a vas között. Lemezekre hengerelik, téglalap alakú keresztmetszetű acéldarabokba, egymásra rakott hengerek útján, amelyek a táblákat alakra vágják.

Ezen anyagok kidolgozása csövekbe

Több hengerelő eszköz lapossá válik - ezt egy folyamatnak nevezik, mint a pénzkészítés -, darabokra virágzik. Ezek kerek vagy négyzet alakú keresztmetszetű fémdarabok, amelyek hosszabbak és vékonyabbak. A repülő olló vágja a tuskókat pontos helyzetbe, hogy a tuskók egymásra rakhatók és zökkenőmentes csőké alakuljanak.

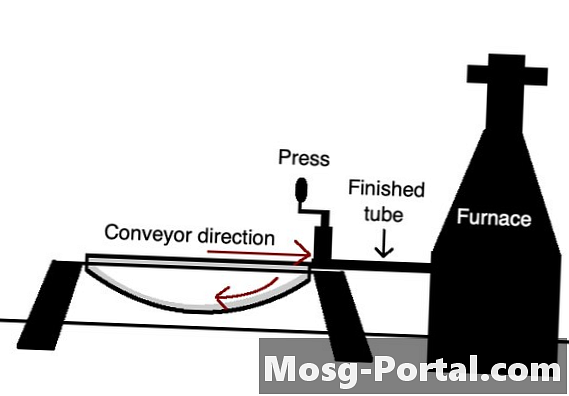

A táblákat mintegy 2200 Fahrenheit-fok (1204 Celsius fok) hőmérsékleten hevítik, amíg meg nem tudják alakítani, és ezután skelp-re hígítják, amelyek keskeny szalagcsíkok, amelyek hossza 0,25 mérföld (0,4 kilométer) hosszú. Az acélt ezután kénsav tartályokkal, majd hideg és meleg vízzel tisztítják, és a csőgyártó üzemekbe szállítják.

Hegesztett és varrat nélküli csövek fejlesztése

Hegesztett csövek esetén egy letekercselőgép felcsavarja a skelpet és átadja azt görgőkön keresztül, hogy az élek meghajlódjanak, és cső alakúvá váljanak. A hegesztő elektródák elektromos áramot használnak a végek összezárásához, mielőtt egy nagynyomású henger meghúzza. A folyamat csöveket akár 335,3 m / perc sebességgel is képes előállítani.

A varrat nélküli csövek esetében a négyzet alakú darabok hevítése és nagynyomású hengerlése egy keskeny lyukkal nyújtja őket. A hengerművek a kívánt vastagságú és alakú átszúrják a csövet.

További feldolgozás és galvanizálás

A további feldolgozás magában foglalhatja a kiegyenesítést, a menetet (a horonyok szoros hornyok vágását a csövek végére), vagy cink védőolajjal való bevonását vagy horganyzást a rozsda elkerülése érdekében (vagy bármi, ami a csövekhez szükséges). A galvanizálás általában magában foglalja a cinkbevonatok elektrokémiai és elektro-lerakódási folyamatait, hogy megvédjék a fémet a korrozív anyagoktól, például a sós viztől.

A folyamat megakadályozza a káros oxidálószereket a vízben és a levegőben. A cink az oxigén anódjaként cink-oxidot képez, amely a vízzel reakcióba lépve cink-hidroxidot képez. Ezek a cink-hidroxid-molekulák szén-dioxid hatásának kitéve cink-karbonátot képeznek. Végül egy vékony, áthatolhatatlan, oldhatatlan cink-karbonát-réteg ragaszkodik a cinkhez a fém védelme érdekében.

A vékonyabb formát, az elektrogalvanizálást általában olyan autóalkatrészekben használják, amelyek rozsdaálló festékét igénylik, oly módon, hogy a melegedés csökkenti az alapfémek szilárdságát. Rozsdamentes acélok akkor készülnek, amikor a rozsdamentes alkatrészeket szénacélra galvanizálják.

A csőgyártás története

••• Syed Hussain AtherMíg a hegesztett acélcsövek visszavezethetők a skót mérnök, William Murdocks által kidolgozott szénégető lámparendszer 1815-ben a széngáz szállítására szolgáló szénégető lámparendszerhez, addig a 1880-as évek végéig varrat nélküli csöveket vezettek be benzin és olaj szállítására.

A 19. század folyamán a mérnökök újításokat készítettek a csőgyártásban, beleértve a James Russells mérnököt is, hogy csepegőkalapács segítségével hajtsák össze és csatlakoztassák azokat a lapos vasszalagokat, amelyeket addig melegítettek, amíg 1824-ig meg nem alakíthatók.

A következõ évben, Comenius Whitehouse mérnök egy jobb módszerrel fejlesztette ki a tompahegesztést, melynek során vékony vaslemezeket hevítettek, amelyeket csövekbe gömbörtek és végüket hegesztették. A Whitehouse kúp alakú nyílást használt, hogy az éleket cső alakúra göndörítse, mielőtt hegesztnék őket egy csőbe.

A technológia az autóiparban is elterjedt, és az olaj- és gázszállításhoz felhasználható további áttörésekkel, például melegformázó cső könyökkel, hogy hatékonyan előállítsák a hajlított csőtermékeket, és folyamatos csőképződést alakítsanak ki állandó áramlásban.

1886-ban a német Reinhard és Max Mannesmann mérnökök szabadalmazták az első hengerlési eljárást, amely varrat nélküli csöveket hozott létre különféle darabból, atyáik gyárában, Remscheidben. Az 1890-es években a duó feltalálta a hengergörgetési eljárást, amely az acélcsövek átmérőjének és falvastagságának csökkentésére szolgál a nagyobb tartósság érdekében, amely más technikáikkal a "Mannesmann-folyamatot" képezi az acélcső mező forradalmasításához. mérnöki.

Az 1960-as években a számítógépes numerikus vezérlés (CNC) technológia lehetővé tette a mérnököknek, hogy nagyfrekvenciás indukciós javítógépeket használnak a pontosabb eredmény eléréséhez, számítógépes térképekkel bonyolultabb tervekhez, szigorúbb kanyarokhoz és vékonyabb falakhoz. A számítógépes tervezőszoftverek továbbra is még nagyobb pontossággal uralják a mezőt.

Az acélcsövek ereje

Az acélcsövek általában évszázadokon át tarthatnak, és nagy ellenállással bírnak a földgáz és a szennyező anyagok repedéseivel, valamint az alacsony áthatolással a metánhoz és a hidrogénnel szemben. Meg lehet szigetelni poliuretánhabbal (PU) a hőenergia megőrzése érdekében, miközben erősek maradnak.

A minőség-ellenőrzési stratégiák olyan módszereket is használhatnak, mint például röntgen használata a csövek méretének felmérésére, és ennek megfelelően történő módosítása a megfigyelt eltérések vagy eltérések függvényében. Ez biztosítja, hogy a csővezetékek meleg vagy nedves környezetben is alkalmazhatók legyenek.